スモールスタートで始める

製造現場のデジタルトランスフォーメーション(DX)!

- 製造実行システムProManage(MES/MOM)で出来ること

- リアルタイムかつ正確な

製造現場のデータ収集 - 国際標準に沿った指標で

製造現場のKPI管理 - 予兆検知・予知保全

- 製造現場の文書管理の効率化

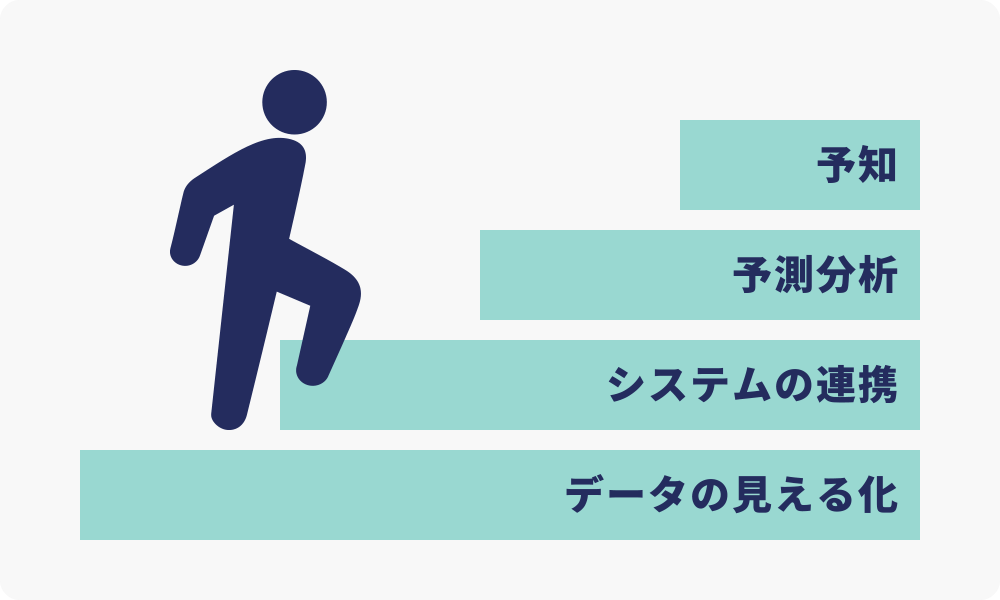

ProManageなら、必要な機能だけ、

必要なタイミングで導入可能です!

ProManageなら、必要な機能だけ、

必要なタイミングで導入可能です!

MESとは

MESとはProManageは製造現場の見える化システム(MES)です。

コロナ禍やデジタル化など様々な外部環境の変化に素早く対応し、

これまで日本の製造業で長年行われてきたQCDの改善を維持強化するシステムです。

ProManageの大きな特徴は、必要な機能だけ、必要なタイミングで導入できることです。

外部環境の変化や工場の状況、予算に応じて、柔軟にシステムを導入できます。

2021年にクラウド版のProManageがリリースされたことにより、

これまでよりリーズナブルに、スモールスタートでの導入が可能になりました。

※MESとは?:

Manufacturing Execution System(=製造実行システム)の略称。

ロス削減や生産性向上のために、製造現場の見える化や管理、分析を行うシステムです

日々の生産データの

記録や

保管に

時間がかかりすぎる…

適切にメンテナンスが

計画されていない…

製造現場の

事務処理が多すぎる…

生産性や

パフォーマンスを

分析できていない…

生産量を

ジャストインタイムで

把握できていない…

エネルギー使用量の

分析が大雑把…

シフト調整と引継ぎに

時間がかかる…

製造現場の課題を「デジタル化」で解決!

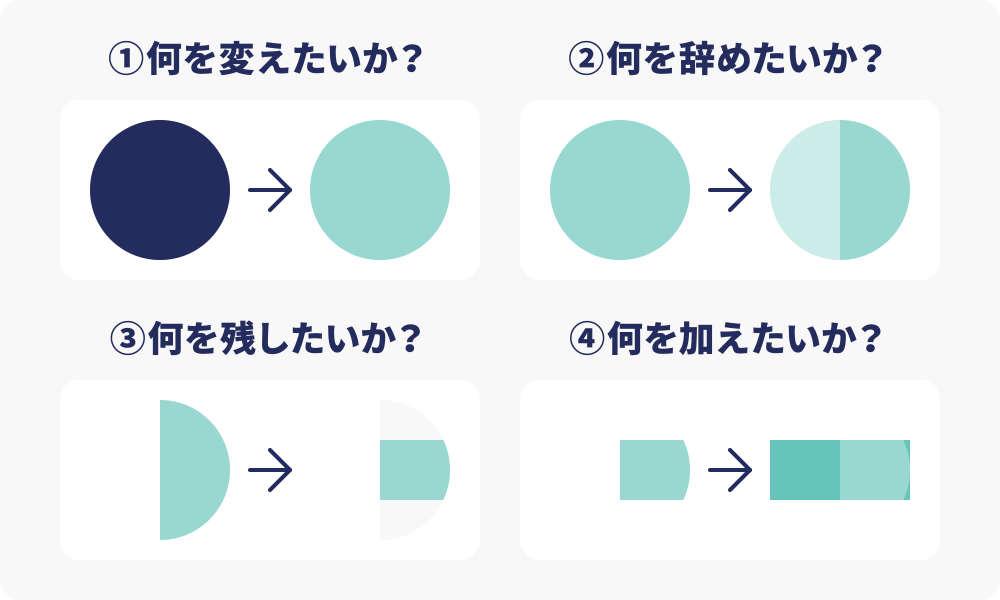

同業種・同規模の企業の成功事例を参考にしながらも、製造業DXによって「何を変えたいか」「何を辞めたいか」「何を残したいか」「何を加えたいか」の目的とゴールの明確化が重要です。

製造現場のデジタルトランスフォーメーションを進めるには、まずは小さく始めてみる「スモールスタート」がポイントです。

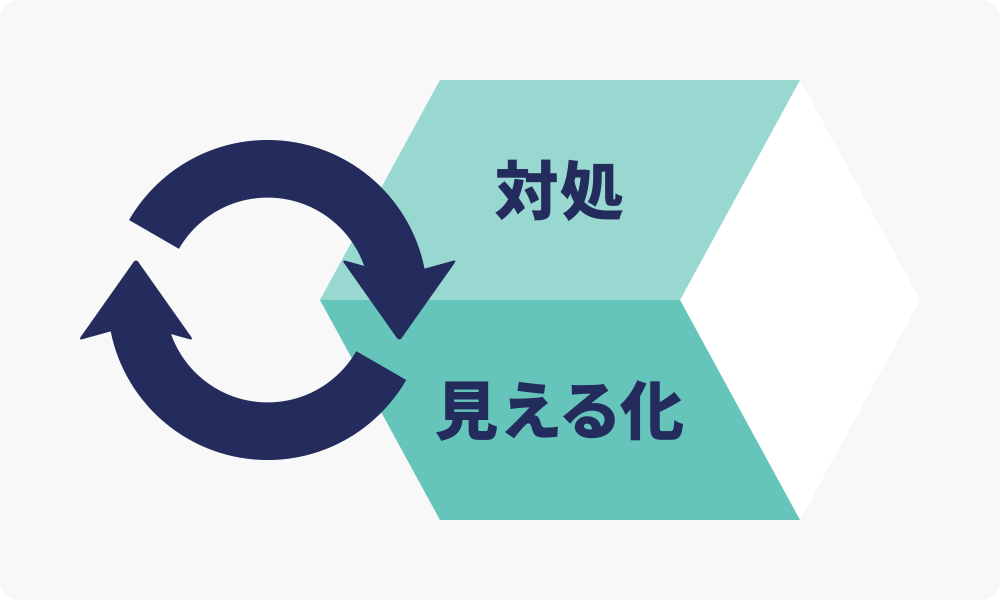

データの「見える化」で分かった課題に対して、製造現場で適切な対処を進めることが大切です。

※1 「*」が付いている機能はクラウド版対応可能

※2 「稼働率監視・分析」機能のクラウド版は2021年秋頃リリース予定

(NittoBento様)

使いやすいインターフェイスと無駄のないソリューションにより簡単にシステムを習得することができました。

効果的なOEEフォローアップのおかげで、1年未満で組織の生産性が20%向上しました。

経営層は、多くのレポートツールと統計データプールによるシステムを重宝しています。

(AISIN TR様)

ProManageシステムとトヨタ生産方式を組み合わせることで、改善ポイントを把握し、生産データをより迅速に分析することができるようになりました。

ProManageシステムのおかげで、頻繁に発生していた問題を解決できました。

ニーズに応じてカスタマイズできる柔軟なシステムであり、容易に新しい機能が追加できます。

万全なサポート体制を

ご用意しておりますのでご安心ください!

よく質問いただく内容をご紹介します