第2回フードテックジャパンとは?

2021年10月13日(水)から15日(金) 幕張メッセにて「第2回フードテックジャパン」が開催されました。伊東商会はパートナー企業のブレインズテクノロジー株式会社ブースにて「異常検知ソリューションImpulse」の共同出展をしました。

※「異常検知ソリューションImpulse」を提供するブレインズテクノロジー株式会社とのパートナーシップの強化についてはコチラ!

フードテックジャパンでは人手不足解消のため「ロボット」や「自動化システム」スマート工場化やDX推進のため「工場見える化システム」「異常検知ソリューション」などが展示されていました。

ブレインズテクノロジー株式会社のブースでは「異常検知ソリューションImpulse」による「故障予兆検知」「外観検査」「動画分析」「要因分析」「制御最適化」をご紹介しました。

この記事では「Impulseを活用した設備故障の予兆検知」についてご説明させて頂きます!

現場の人手不足・ベテラン技術者の引退でお困りではないですか?

突然ですが、皆さん、こんなお悩みはありませんか?

「ベテラン技術者のカンやコツに頼っていた業務があるが、技術の伝承が難しい…」

「重要な業務のための夜勤を含めて常時監視したい…」

「重要設備が故障して大変な思いをしたことがある…」

「Impulseを活用した設備故障の予兆検知」はこのようなお悩みを解決するソリューションです。

Impulseを活用した設備故障の予兆検知とは?

Impulseを活用した設備故障の予兆検知について「異常検知に活用するデータ」「閾値ベースの異常検知との違い」「故障予兆検知の事例」の順にご紹介します。

①異常検知に活用するデータ

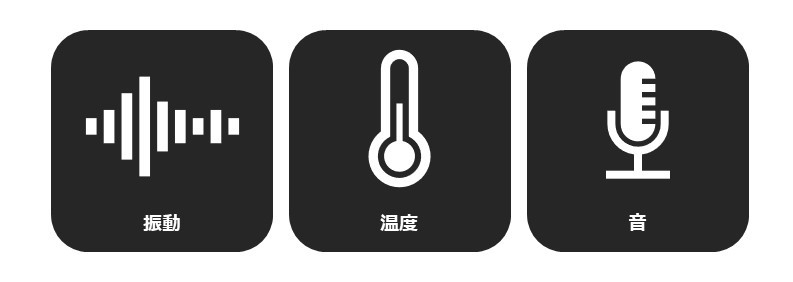

「Impulseを活用した異常検知による故障予兆検知」は時系列の数値データ(振動・温度・音など)を分析することで設備故障の予兆を検知します。

Impulseはデータ分析のプラットフォームなので既にお客様の現場で取得しているデータや、既存設備にセンサを追加してデータの分析が可能です。

Impulseの導入検討に際しては「お客様の現場のデータが機械学習を使った分析に活用可能か」の事前確認を経た上で、「お客様の現場で解決したいテーマをImpulseで解決可能か」をPoC(実現性検証)フェーズにて検証する流れになります。

②閾値ベースの異常検知との違い

「Impulseの異常検知」と「閾値ベースの異常検知」の違いは異常検知の「精度」です。

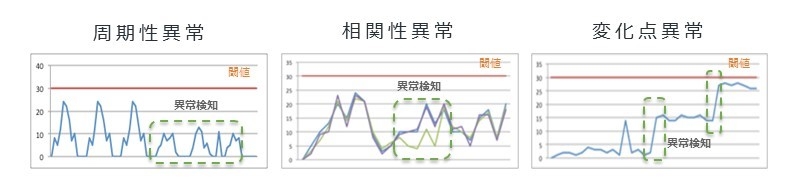

Impulseによる異常検知は時系列データの「周期性異常」「相関性異常」「変化点異常」などから「いつもと違う状態」を検知することで、閾値ベースの異常検知より精度の高い分析が可能です。通常はパラメータ毎の異常設定を、閾値(上限又は下限)を超えた場合にNGという判断を行いますが、上限値又は下限値の範囲内で発生する時間経過の変化(周期性異常、相関性異常、変化点異常)の中から「いつもと違う状態」を見つける事が可能になります。

〈周期性異常、相関性異常、変化点異常とは?〉

周期性異常:周期的な特性を持つ製造設備で、処理が長い、いつもより短い、性能が出ない、といった周期異常から稼働上の問題を検知します。

相関性異常:エンジンの複数の排気温度等、同一条件下、複数台で処理が行われ、本来は同じ処理や性能を出力する設備において、それらの相関関係の崩れを捉えます。

変化点異常:閾値に到達するほどの大きな変化でないにしても、通常とりうる数値の推移のレンジから、たまにぐいっと数値が階段上に上がっていくというような、変化点を捉えます。

③Impulseを活用した異常検知による故障予兆検知の事例

Impulseを活用した異常検知による故障予兆検知の事例として、プラント設備における「異音」からの異常検知事例があります。これまでベテラン技術者の暗黙知で定期点検における異常チェックを行っていました。Impulseで音データの異常を検知することで、設備故障の予兆を事前に検知することが可能になります。

また、稼動しているプラントの時系列数値データを用いた異常予兆検知事例では、Impulseが過去に起きた異常(トラブル発生)の予兆を約3日前に検知することができました。(事例詳細はコチラ:異常予兆検知プラットフォーム導入事例)

ベテラン技術者のノウハウや知見といった「暗黙知」をデータ活用によりAIモデルの「形式知」に変換して継承していく事が出来る、まさに「製造業のデジタルトランスフォーメーション」の一例です。

まとめ

以上のように、Impulseは既存設備から取得したデータを分析することで、閾値ベースより精度の高い異常検知が出来るツールです。

Impulseというデジタルツールを活用した「業務プロセスの変革」は、単なる「デジタル化」ではなく、まさに「製造業デジタルトランスフォーメーション」の好例だと考えられます。

弊社では、Impulseのご紹介はもちろん、「データ取得のサポート」や「解決すべき課題の明確化のサポート」にも力を入れています。工場の課題の整理やデジタルツールを活用した工場の課題解決についてお困りの際は、是非お気軽にご相談ください!

Impulseについて更に詳しく知りたい方はコチラ

▼動画:AIを活用した設備故障の予兆検知とは?【異常検知ソリューションImpulse】

https://www.youtube.com/watch?v=9z_B_BDwZ7g

▼オンラインセミナー:「異常検知ソリューションImpulse」で実現出来ること&現場の最前線で次々と生みだされるAI活用事例をご紹介!

https://info.brains-tech.co.jp/impulsewebinar-introduction

▼ニュース:「異常検知ソリューションImpulse」を提供するブレインズテクノロジー株式会社とのパートナーシップの強化について

https://www.itnet.co.jp/information/news/impulse.html