多品種少量生産を進める際によくある課題

少品種大量生産から、多品種少量生産・変種変量生産が主流の時代になり、次のような課題にお悩みではないでしょうか?

●生産プロセスが複雑化して、現場の肌感覚だけでは生産状況を把握しづらい。

●多品種少量・変種変量生産により在庫数削減・リードタイム短縮しづらい

●適切なタイミング・量でロットサイズ縮小を進めづらい

多品種少量生産や変種変量生産のような複雑な工程の生産状況把握には、デジタルツールの活用が有効な手段の一つです。

少品種大量生産から、多品種少量生産・変種変量生産が主流の時代になり、次のような課題にお悩みではないでしょうか?

●生産プロセスが複雑化して、現場の肌感覚だけでは生産状況を把握しづらい。

●多品種少量・変種変量生産により在庫数削減・リードタイム短縮しづらい

●適切なタイミング・量でロットサイズ縮小を進めづらい

多品種少量生産や変種変量生産のような複雑な工程の生産状況把握には、デジタルツールの活用が有効な手段の一つです。

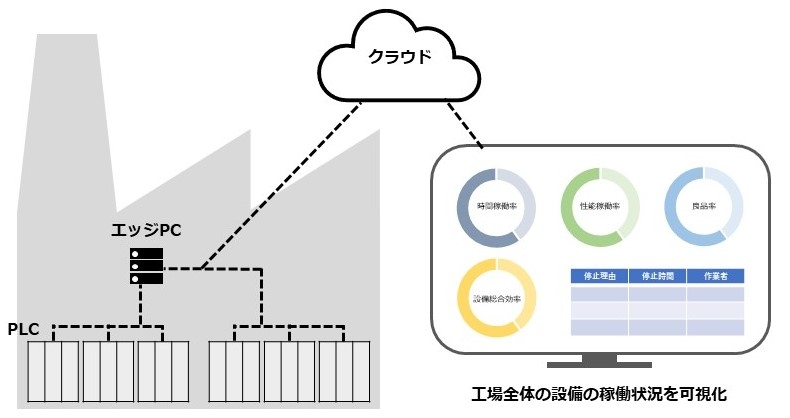

製造設備の稼働状況を見える化する「製造実行システム(MES)」は多品種少量生産を進める際によくある課題を解決するために有効なツールの1つです。製造実行システム(MES)では「IoTゲートウェイを使用して、あるいはPLCからOPCサーバを経由して設備データを収集し、工場全体の設備の稼働状況を可視化」することができます。

では、製造実行システム(MES)を活用して、どのように「多品種少量生産」を進めるのか、事例をご紹介します。

Step2:作業の外段取り化を進めて段取替時間短縮

●生産品目数7種類

●段取替時間10分

●ロットサイズ50個

●時間稼働率87.5%(480分-10分×6)/480分

Step3:時間稼働率が一定値を超えたらロットサイズを縮小

このケースでは時間稼働率87%を超えたら、段取替時間短縮前の時間稼働率85%になるようにロットサイズを2本減らして対応

●生産品目数8種類

●段取替時間10分

●ロットサイズ48個

●時間稼働率85.4%(480分-10分×7)/480分

このように、MESを活用して設備の稼働状況(=この事例では時間稼働率)を可視化することで、段取り替え時間短縮の改善を進めながら、多品種少量生産におけるロットサイズ縮小をスムーズに進めることができます。

もちろん、実際の生産活動においては、様々な要因で稼働率が変動するので、移動平均のような見方をして本当に段取り替え時間の短縮の実力があるかの見極めをすることが大事です。そのためにもリアルタイムで稼働率データを収集できるMESは大事なツールと言えます。

今回の記事は伊東商会「ソリューションアーキテクト」の前職での経験をもとに作成しました。このほかにも「MESを活用した事例記事」や「モノづくり現場でのIT活用事例をご紹介するセミナー出演動画」もあるので、是非ご参考にして頂けると幸いです。

▼お役立ち記事:製造実行システム(MES)活用事例「ジョブショップ工程における問題点の発見」

https://www.itnet.co.jp/itopura/technews/mes.html

▼セミナーアーカイブ動画:日経クロステックSpecial Webセミナー「ものづくりの現場から見えるITの利点とDXのアプローチ」

https://www.itnet.co.jp/information/product/special_webitdx.html

▼製品紹介記事:スモールスタートで始める工場設備の見える化ツールProManage(MES)https://www.itnet.co.jp/lp/promanage/